為什麽熱管理對於電動汽車電機至關重要?

多年來,電機設計人員一直在與(yu) 電機設計中的熱量作鬥爭(zheng) 。電機中的熱損失會(hui) 剝奪運動係統的動力並降低效率。過多的熱量會(hui) 降低電機的可靠性並縮短其使用壽命。與(yu) 此同時,所有交通運輸領域的電氣化正在推動對功率密度更高的電機的需求。電機及其電力電子驅動器中良好的熱管理可以最大限度地減少損耗,特別是銅 (I2R) 損耗,並提高性能、可靠性和效率。

灌封應用中導熱材料的類型

在過去,轉子和定子繞組的清漆很常見,以達到最低的絕緣水平,此類清漆是溶劑型的,並且含有高比例的揮發性有機化合物 (VOC)。然而,隨著環保意識的增強,由於(yu) 揮發性有機化合物排放到環境中,限製了揮發性有機化合物的使用。此類清漆無法滿足汽車行業(ye) 對電機的更高要求,其中麵臨(lin) 的挑戰是尺寸減小、功率輸出增加、可靠性和惡劣環境下的耐用性帶來的更高功率密度。

這就意味著使用灌封工藝具有很大的優(you) 勢:

全方位保護 ——封裝樹脂作為(wei) 外部環境的屏障,提供物理、化學和熱保護。它們(men) 可以從(cong) 物理上抑製衝(chong) 擊振動的影響或抑製電機產(chan) 生的噪音。一些封裝樹脂還受益於(yu) 阻燃特性。

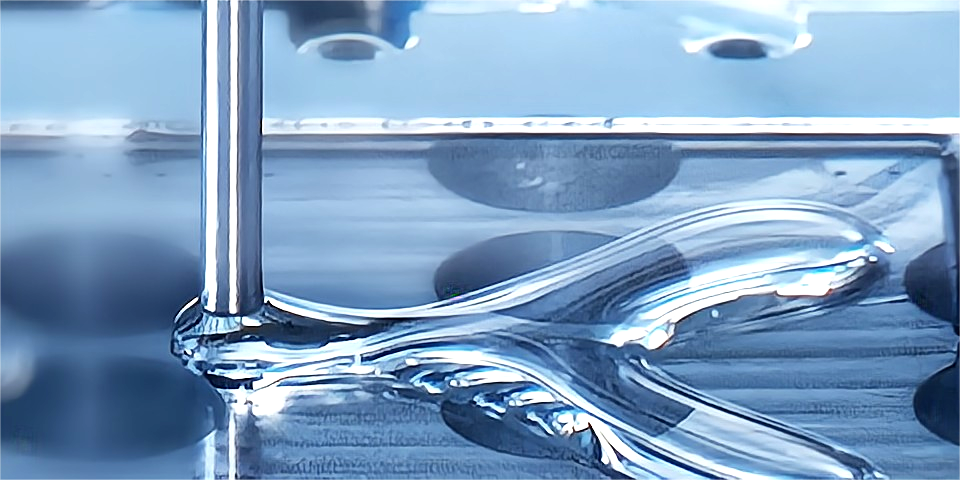

電氣絕緣 ——空氣和空隙會(hui) 在地麵和主絕緣之間產(chan) 生局部放電。封裝樹脂可用於(yu) 完全填充所有內(nei) 部空間,通常通過真空灌封方法填充所有微小空間以保證電絕緣。

散熱 ——一些封裝樹脂具有高導熱性,在將熱量從(cong) 熱點散熱並提高整體(ti) 耐熱性方麵非常有效。

抗震減噪 ——盡管電動機比傳(chuan) 統內(nei) 燃機更安靜並且運動部件更少,但電動汽車會(hui) 產(chan) 生高頻噪聲,這些噪聲在很長一段時間內(nei) 可能會(hui) 令人煩惱。樹脂用於(yu) 處理 NVH 並為(wei) 任何車主增加感知價(jia) 值。

電動汽車電機灌封樹脂類型

與(yu) 航空航天應用不同,在係統中可能內(nei) 置兩(liang) 層或三層冗餘(yu) ,汽車設計通常必須在產(chan) 品的整個(ge) 生命周期中第一次、每次都能正常工作。我們(men) 擁有可提高性能和可靠性的廣泛樹脂解決(jue) 方案。舉(ju) 例來說,用於(yu) 電動汽車應用的樹脂解決(jue) 方案將包括環氧樹脂,它經常被選為(wei) 樹脂材料,用於(yu) 對電動汽車中定子繞組的線圈端部進行電絕緣。這種樹脂非常耐浸入電動和混合動力汽車中的化學物質(包括冷卻液)中,並且具有極寬的工作溫度範圍。其低粘度還可以輕鬆灌封繞組線圈之間的所有微小空間。然而,與(yu) 新型有機矽灌封膠相比,環氧樹脂的最大缺點之一是導熱指數較低。

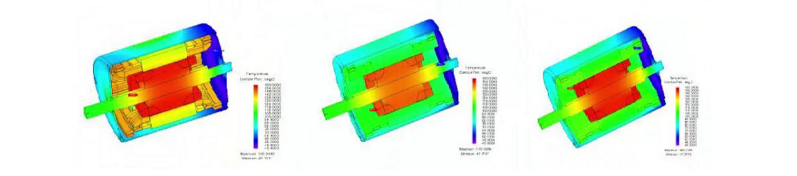

電動汽車在運行和充電過程中會(hui) 產(chan) 生大量熱量。為(wei) 了延長電機壽命和提高效率,有機矽灌封膠是一種低粘度的高導熱樹脂,非常適合電動汽車內(nei) 的電機線圈灌封。在比較各種浸漬材料的效果時,在不同冷卻劑流量和電流水平下測量了每個(ge) 封裝電機的繞組熱點溫度。用某種類型的有機矽灌封化合物浸漬的電機的熱點溫度通常比僅(jin) 使用清漆的電機低 40°C 至 45°C,比環氧樹脂灌封電機低約 12°C 至 15°C。

電機灌封產品推薦

EP 6115(2#)導熱耐溫環氧灌封膠 ♦ 熱固化,高TG,高導熱 ♦ 高低溫抗溫度衝(chong) 擊性能非常好 | EP 6225(62A#)熱固型環氧灌封膠 ♦ 熱固化,高TG ♦ 韌性好,抗衝(chong) 擊性好 |

EP 6112 阻燃性環氧灌封膠 ♦ 常溫或加熱固化,常規TG點 ♦ 韌性好,固化速度快 | EP 6225(8#)阻燃型環氧灌封膠 ♦ 雙組份中低粘稠體(ti) ,100:15質量比 ♦ 常溫或加熱固化,常規TG點 ♦ 韌性好,粘接力好 |

未來電動汽車需求發展趨勢

隨著電動汽車的發展趨勢,客戶的需求顯然發生了變化,例如續航裏程的提高、充電時間的縮短以及充電站的可用性的擴大。每一次新的迭代,下一代設計,通常意味著組件的尺寸變得更小,並且它們(men) 的功率輸出增加。這通常意味著更高密度功率輸出組件產(chan) 生的熱量會(hui) 增加。反過來,短期和長期工作溫度需要增加樹脂的數量才能充分發揮作用。由於(yu) 樹脂用於(yu) 車輛的許多領域,從(cong) 傳(chuan) 感器和顯示器到電機本身,livevenu的大量開發都集中在突破熱性能和導熱性的極限,以保持作為(wei) 不斷變化的解決(jue) 方案提供商的首選。