環氧樹脂膠黏劑簡稱環氧膠,是最常用的高分子膠黏劑之一。其固化過程中揮發物少,僅(jin) 0.5%~1.5%;收縮率小,一般在0.05%~0.1%左右;可在一60~232℃下長期工作;最高使用溫度可達260~~316℃。

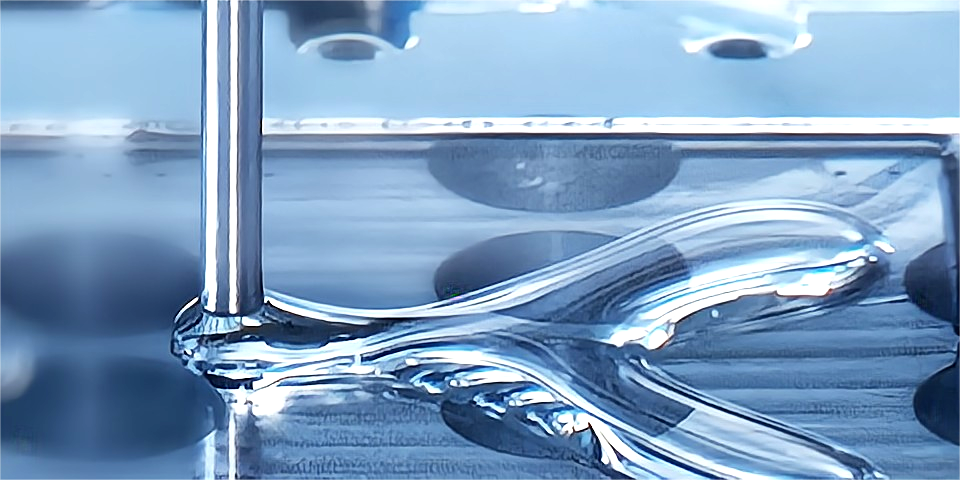

環氧樹脂通常在液體(ti) 狀態下使用,在固化劑參與(yu) 下,經過常溫或高溫進行固化,達到最佳的使用目的。環氧樹脂膠黏劑具有許多優(you) 異特性:粘接力很大、粘接強度高、固化收縮小、抗蠕變性強、尺寸穩定、耐熱、耐化學品、耐老化、電性能優(you) 良、配製容易、工藝簡單、使用溫度寬、適用範圍廣、耐久性優(you) 良、毒害性低﹐對多種材料都有良好的粘接能力。此外,還有密封、堵漏、防鬆、絕緣、防腐、耐磨、導電、導熱、導磁、固定、加固、修補、裝飾等功用,是功能最為(wei) 豐(feng) 富的高性能膠黏劑。因此在各個(ge) 領域得到了廣泛的應用。

一、環氧樹脂基本性能與應用

1、基本性能

(1)外觀與(yu) 色澤環氧樹脂會(hui) 隨著相對分子質量的變化而改變其外觀狀態,從(cong) 低黏液體(ti) 變為(wei) 半固態直至固體(ti) 。環氧樹脂一般是透明的,但會(hui) 因製造工藝的不同而呈無色或淡黃色。

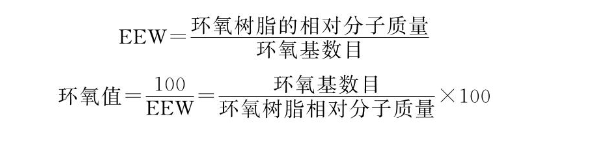

(2)環氧當量與(yu) 環氧值環氧當量(EEW)表示每一個(ge) 環氧基團相當的環氧樹脂的質量,或者說是含lmol環氧基的環氧樹脂的質量(g),即環氧值表示100g環氧樹脂中含有環氧基的物質的量( mol)。

即:

環氧值愈大,相對分子質量愈小,黏度愈低。環氧值(或環氧當量)是環氧樹脂的重要質量指標,它決(jue) 定著固化劑用量的多少和固化產(chan) 物的性能。

環氧基質量分數(環氧基含量)是指每100g 環氧樹脂中含有環氧基的質量(g),單位為(wei) %。環氧基的相對分子質量為(wei) 43。

環氧基質量分數=環氧基相對分子質量×環氧值

環氧當量、環氧值和環氧基質量分數三者之間的關(guan) 係為(wei) :環氧當量=100/環氧值=43/環氧基質量分數

(3)羥值與(yu) 羥基當量羥值是決(jue) 定固化劑用量的一個(ge) 重要指標。羥值表示100g 環氧樹脂中所含羥基的摩爾數,羥基當量則表示含有1mol羥基的環氧樹脂的質量。它們(men) 之間的關(guan) 係為(wei) :羥值=100/羥基當量。羥基是一個(ge) 極性基團,也是環氧樹脂的主要反應基團,尤其是酸酐作為(wei) 固化劑,且高分子量、超高分子量環氧樹脂的環氧基含量很低時,這些樹脂的固化交聯反應主要是靠羥基。如雙酚A型環氧樹脂的分子量越高,其羥基當量越大。

(4)氯含量表示100g環氧樹脂中含有氯的摩爾數,國外常用質量分數(%)表示。氯在環氧樹脂中以無機氯和有機氯的形式存在,其中有機氯又分為(wei) 可水解氯(活性氯、易皂解氯)和不可水解氯(非活性氯)。氯含量影響環氧樹脂固化物的介電性能和耐水性,無機氯的影響更為(wei) 顯著。

(5)黏度環氧樹脂的黏度是與(yu) 使用工藝有關(guan) 的一項重要指標,黏度的大小隨溫度不同而改變。液態雙酚A環氧樹脂的黏度和固態雙酚A環氧樹脂的溶液黏度都隨平均相對分子質量的增加而增大,且隨相對分子質量分布的減小而降低。

(6)軟化點﹑固體(ti) 環氧樹脂變軟或發黏的溫度稱為(wei) 軟化點,一般隨環氧樹脂的相對分子質量的增加而升高。因環氧樹脂是聚合度不同的低聚物,故沒有明確的熔點,隻有熔融的溫度範圍,因而稱為(wei) 軟化點。

(7)揮發分環氧樹脂製造過程所用溶劑、水分的殘留或少量小分子環氧化物的生成,都會(hui) 使樹脂有一定量的揮發分,對膠黏劑性能十分不利,會(hui) 造成粘接製品起泡或氣孔等弊端。揮發分常用質量百分數表示。

(8)平均相對分子質量及其分布由於(yu) 環氧樹脂是不同聚合度的同係分子的混合物,分子量因聚合物中重複鏈節數的不同而不均一。隨著分子量由低到高的變化,環氧樹脂的形態從(cong) 液態、黏稠態到固態,色澤多為(wei) 淡黃色。環氧樹脂平均相對分子質量大小和分布的寬窄,都對環氧樹脂固化產(chan) 物的機械強度、耐熱性能有很大的影響。例如相對分子質量低的環氧樹脂能溶於(yu) 脂肪族和芳香族溶劑,而相對分子質量高的環氧樹脂隻能溶於(yu) 酮類和酯類等強溶劑。又如平均相對分子質量相同而相對分子質量分布較窄的環氧樹脂,其軟化點高,反之亦然。樹脂有一定量的揮發分,對膠黏劑性能十分不利,會(hui) 造成粘接製品起泡或氣孔等弊端。揮發分常用質量百分數表示。

2、環氧樹脂應用

環氧膠黏劑劑不僅(jin) 具有優(you) 異的粘接性能,而且其他方麵的性能也較均衡,能與(yu) 多種材料粘接和複合,通過配方設計幾乎可以滿足各種加工性能和工藝性能的要求,因此從(cong) 日常生活到尖端技術等各領域都得到了廣泛的應用,已成為(wei) 飛機、導彈、火箭、衛星、飛船、汽車、艦艇、機械、電子、土木建築等領域不可缺少的材料。

環氧樹脂膠黏劑在機械設備維修方麵有著較多的應用。如在修複精密機械零件、模具、工夾具、機床導軌與(yu) 溜板、導柱與(yu) 導套、軸與(yu) 瓦等的磨損方麵具有極大的優(you) 勢。過去的修複辦法是采用堆焊、電鍍和金屬噴鍍,但因熱變形、設備、工藝等的因素的影響而受到限製,現在使用以環氧樹脂和無機填料為(wei) 主體(ti) 的雙組分膠黏劑已經逐步代替了電焊、電鍍、鑲套工藝來恢複這些零件原來的幾何形狀和尺寸規格,具有工藝簡單、成本低、工期短的優(you) 點。在飛機維修上采用環氧膠黏劑更是方便快捷,例如蜂窩夾層結構的修複就可以用環氧膠注人、填充、粘貼,固化後牢固可靠,性能依舊。又如整體(ti) 油箱出現裂紋滲漏,最為(wei) 有效、簡便的方法是粘接修理,可選用快固高強環氧膠黏劑進行粘接。目前使用的環氧樹脂點焊膠黏劑,具有連接強度高、密封性好、應力分布均勻、耐疲勞性好、結構質量輕、可以進行陽極氧化、生產(chan) 效率高等特點,已在航空工業(ye) 上廣泛應用。

由於(yu) 環氧樹脂具有油麵粘接性能高、單組分化、能在40℃下長時間保存(半年左右)、150℃左右能與(yu) 電泳底漆同步固化、完全固化前能經受磷化處理、不滲流、不汙染電泳漆等特點,在各類交通工具(如飛機、船舶、汽車等)的製造與(yu) 裝配中得到了廣泛的應用,在轎車生產(chan) 中這種技術特征尤為(wei) 明顯:采用粘接技術,用膠黏劑來代替以前的鉚接、焊接扣螺栓連接,以環氧樹脂膠黏劑作為(wei) 主要結構膠的用量占整個(ge) 汽車用膠黏劑總量的25%左右。這樣既能減少接頭的應力集中,又提高了運行安全性,降低了製造成本。

環氧樹脂膠黏劑在電器工業(ye) 中的應用主要有:電機槽楔鋼棒間的絕緣固定,變壓器中矽鋼片之間的粘接,電子加速器的鐵芯及長距離輸送的三相電流的位相器的粘接等。環氧導電膠和環氧導熱膠在電子工業(ye) 中的應用頗具特色。環氧樹脂導電膠是一種具有一定導電性的膠黏劑,它固化或幹燥後可以將多種導電材料連接起來。電子元器件的連接以往采用焊接的方法,但焊接會(hui) 引起零件變形、損傷(shang) 、接頭易氧化等問題,而用環氧樹脂導電膠這些問題就可以迎刃而解。環氧樹脂導電膠具有很好的粘接強度,根據選用的固化劑不同可以配製成單組分或多組分,可配成室溫固化型、中溫固化型或高溫固化型,可配成無溶劑型或有溶劑型。環氧導電膠的優(you) 異性能和多樣性,使它成為(wei) 導電膠中應用最廣的品種。

此外,環氧樹脂膠黏劑在建築材料、土木工程、建築施工、裝修裝飾、結構加固、密封防水、橋梁修複等方麵都起著重要的作用。土木建築用環氧樹脂膠黏劑順應了現代土木建築發展的總趨勢,膠種向著低毒、能在特殊條件下(如潮濕麵、水下、油麵、低溫)固化、室溫固化高溫使用、高強度、高彈性等方向發展。應用麵從(cong) 單一的新老水泥的粘接、建築裂縫的修補發展到基礎結構、地麵、裝潢、電氣、給排水等施工工程中。高強輕質預製件在混凝土與(yu) 聚醋酸乙烯乳液混合漿料中加入發泡聚苯乙烯小顆粒,再加入環氧樹脂乳液和固化劑,經固化後即得低密度高強輕質預製件。又如高檔石材複合板以高檔石材作為(wei) 麵料裝飾建築典雅美觀,但資源有限,加之太重,存在潛在危險。現采用在兩(liang) 薄鋼(鋁)板之間先粘貼金屬蜂窩材,再於(yu) 外側(ce) 的金屬板上粘一層很薄的高檔石材麵,所有的粘接都是采用改性環氧樹脂膠黏劑。

二、環氧樹脂分類

環氧樹脂膠黏劑的品種很多,其分類的方法和分類的指標尚未統一。按膠黏劑的形態可分為(wei) 無溶劑型膠黏劑、有機溶劑型膠黏劑、水性膠黏劑(又可分為(wei) 水乳型和水溶型兩(liang) 種)、膏狀膠黏劑、薄膜狀膠黏劑(環氧膠膜)等;按固化條件可分為(wei) 冷固化膠、熱固化膠及光固化膠、潮濕麵及水中固化膠、潛伏型固化環氧膠等﹔按粘接強度可分為(wei) 結構膠、次受力結構膠和非結構膠﹔按用途可分為(wei) 通用型膠黏劑和特種膠黏劑;按固化劑的類型可分為(wei) 胺固化環氧膠、酸酐固化環氧膠等;還可按組分或組成來分類,如雙組分膠和單組分膠,純環氧膠和改性環氧膠(如環氧-尼龍膠、環氧-聚硫橡膠、環氧-丁腈膠、環氧-聚氨酯膠、環氧-酚醛膠、有機矽-環氧膠、丙烯酸-環氧膠)等。

1、通用環氧樹脂膠黏劑

通用環氧樹脂膠是指可在常溫下固化,使用方便,對多種金屬、非金屬材料具有良好粘接性的膠種(這種膠經加熱後性能更好)。固化的膠層有一定的耐溫、耐水、耐化學品性,主要用於(yu) 承受力不大的零部件,用於(yu) 一般設備零件的定位、裝配及修理。以脂肪族胺類、芳香族胺類、改性胺類、低分子聚酰胺為(wei) 固化劑的大多數通用型環氧樹脂膠黏劑屬於(yu) 這一類。

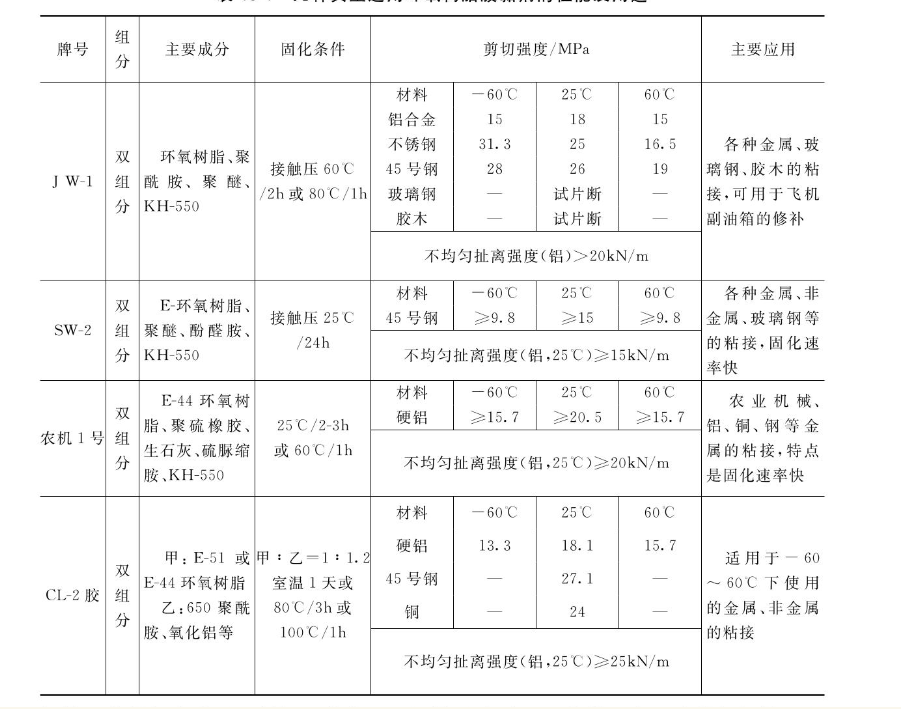

通用型環氧樹脂膠黏劑又有環氧胺類(脂肪胺、芳香胺)、環氧改性胺類、環氧聚酰胺類和其他環氧膠(如咪唑等)。一般通用型環氧樹脂膠黏劑在15℃以上可以正常固化,冬季室溫低於(yu) 5℃以下時,因為(wei) 反應活性降低而不能正常固化,粘接強度顯著降低。羥甲基雙酚A環氧樹脂(712環氧)的活性比一般雙酚A環氧樹脂的活性能提高十倍,所以可在零度以下固化,有良好的粘接強度。表10-1列出了幾種典型通用環氧樹脂膠黏劑的性能及用途。

2、 室溫固化環氧樹脂膠黏劑

(1)室溫固化環氧膠黏劑

室溫固化環氧膠黏劑是指在室溫(15~40C)下不加熱就能固化的環氧膠黏劑。其優(you) 勢在於(yu) :可以在許多不希望或不允許甚至不可能加熱固化的場合使用,例如,在航空、機械及電子工業(ye) 中某些大型或精細部件和塑料部件的粘接,飛機破損的快速修補,土木建築、橋梁、水壩的修補加固和補強,農(nong) 機修配,文物的修複和保護,潮濕表麵和水中的粘接等。

室溫固化環氧膠黏劑的種類主要有通用型室溫固化環氧膠、室溫快速固化環氧膠、潮濕麵和水下固化環氧膠等。室溫快速固化環氧膠黏劑可以在幾個(ge) 小時、甚至在幾分鍾內(nei) 固化,適用於(yu) 快速定位、裝配、灌封、快速修補和應急粘接等場合。快速固化環氧膠黏劑要求環氧樹脂和固化劑具有很高的活性。常用的類型有:高活性環氧樹脂/低分子聚酰胺、環氧樹脂/酚醛胺/DMP-30、環氧樹脂/聚硫橡膠/多元胺/DMP-30、環氧樹脂-硫脲、多元胺/DMP-30、環氧樹脂/BF。絡合物等。如 RE樹脂就是用1,4-環己烷二甲胺,其固化反應速率比雙酚A型環氧樹脂高出十幾倍,基本配方如下(質量份):

雙酚A環氧樹脂(環氧當量182~195) 60

間苯二酚二縮水甘油醚 40

合金粉末 80~160

超細矽粉 40

改性胺固化劑 40

叔胺促進劑 2

氣相法白炭黑 2

矽烷偶聯劑(A-187) 2

各項性能與(yu) 美國 Belaona E-Metal相當:室溫下30min初固化,24h完全固化。具有優(you) 良的力學性能和耐腐蝕性能,拉伸強度32.2MPa,剪切強度21.0MPa,壓縮強度95MPa。

(2)水下固化環氧樹脂膠黏劑

水下固化環氧膠黏劑中采用了能在水中固化的固化劑(如酮亞(ya) 胺、酚醛胺及其改性物),以及相當數量的吸水性填料(如氧化鈣、氧化鎂等)。環氧樹脂膠黏劑在水下及潮濕麵進行粘接的關(guan) 鍵在於(yu) 膠黏劑本身應能在水中對鋼、石材、混凝土等被粘接物進行有效的浸潤和固化,即要求此類膠黏劑具有:不與(yu) 水混溶、在水中的黏附功大於(yu) 零、對被粘物的表麵進行有效的浸潤和固化、固化後有足夠的強度和良好的耐水穩定性能等。常用的主要有兩(liang) 類:一類是水基型膠黏劑(可帶水或潮濕條件下進行粘接施工);另一類為(wei) 反應型膠黏劑(組分與(yu) 水不反應,在塗膠後將水排除於(yu) 被粘物表麵之外,自身反應而粘接)。此外,有的膠種組分遇水反應,使水成為(wei) 其中的一部分。

典型的水下固化環氧膠黏劑配方如下(質量份):

E-51環氧樹脂 100

鄰苯二甲酸二丁酯 12

生石灰(200目) 33

水泥 10

立.德粉(325目) 30

DMP-30 3

KH-55 3

該膠黏劑在室溫/24h固化,可用於(yu) 大壩、水庫等潮濕或水下的鋼/混凝土、混凝土/混凝土等各種材料的粘接。

3、耐高溫環氧樹脂膠黏劑

環氧樹脂膠黏劑在高溫下的性能與(yu) 兩(liang) 個(ge) 因素有關(guan) :一是環氧樹脂膠黏劑的熱變形溫度,它決(jue) 定其熱力學性能;二是環氧樹脂膠黏劑的熱氧穩定性。這兩(liang) 個(ge) 因素和環氧樹脂本身的結構及所用的固化劑種類有關(guan) 。

研究表明,連接分子中兩(liang) 個(ge) 環氧基的線性距離越短,固化後交聯密度就越大、固化物熱變形溫度越高,在高溫下的機械強度也就越高。熱氧穩定性是指環氧樹脂對熱氧破壞的穩定性。一般在無氧氣存在下,環氧樹脂本體(ti) 熱分解溫度至少要在300℃以上才能發生。在空氣中,一般環氧樹脂的熱氧化分解在180~~200℃就會(hui) 發生,粘接接頭在此溫度下於(yu) 空氣中經一段時間老化後,強度下降幅度較大。雖然多數脂環族環氧樹脂在200℃以下比較穩定,但在200℃以上,熱氧破壞比雙酚A型環氧樹脂要嚴(yan) 重。

耐高溫環氧膠黏劑一般由耐高溫環氧樹脂、耐高溫固化劑、增韌劑、填料和抗熱氧劑等組成。常用的耐高溫環氧樹脂有多官能縮水甘油型環氧樹脂、酚醛環氧樹脂、脂環族環氧樹脂、雙酚S環氧樹脂、有機矽環氧樹脂等;耐高溫固化劑有芳香胺、芳環或脂環酸酐、酚醛樹脂、硼酚醛樹脂(如FB)、雙氰胺等﹔耐高溫增韌劑有聚醚礬、聚醚酰亞(ya) 胺、聚酰亞(ya) 胺、聚苯硫醚等﹔所加入的耐熱填充劑有鋁粉、氧化鋁粉、溫石棉粉、超細矽酸鋁、玻璃粉、氣相白炭黑、矽微粉等;添加抗熱氧劑和金屬離子鈍化劑,如8-羥基喹啉、乙酰丙酮金屬鹽、五氧化二砷等;加入適量的矽烷偶聯劑,如KH-550,KH-560等,可以製備耐高溫環氧膠黏劑。采用聚酰亞(ya) 胺改性的環氧樹脂膠黏劑可以耐300℃以上的高溫。

典型的耐高溫環氧樹脂膠黏劑配方如下(質量份):

F-51酚醛環氧樹脂 100

雙酚A-有機矽縮合物 33

鋁粉 126

五氧化二砷( As2 O。) 32

As2 O。既是固化劑又是抗氧劑,能與(yu) 矽樹脂生成As—O—Si鍵。80C/1h十150℃/3h+180℃/6h固化。粘接不鏽鋼的剪切強度316℃時8.3MPa,316℃ /200h老化後強度為(wei) 5.2MPa,

4、環氧樹脂結構膠黏劑

結構膠黏劑一般指能承受較大剪切、拉伸強度,又具有較高剝離、衝(chong) 擊性能的膠黏劑,主要用於(yu) 結構部位的粘接。在結構件的連接上,粘接比傳(chuan) 統的鉚接、螺紋連接、焊接具有更大的優(you) 越性。環氧樹脂結構膠黏劑的顯著特點是可在較低溫度(80~20C)、較低壓力、較短時間內(nei) 固化,揮發分少,耐老化性能好等,粘接的安全可靠性高,配方設計靈活,使用工藝簡便,可選擇性大。此類結構膠除強度較高外,耐溫、耐介質、耐老化等性能均優(you) 於(yu) 通用型膠黏劑。

環氧樹脂結構膠黏劑的常溫剪切強度大於(yu) 20MPa,不均勻扯離強度高於(yu) 25kN/m,或者常溫下剪切強度稍低於(yu) 上述指標,但在高溫下如150℃以上,仍具有較好的強度,或具有良好的持久強度、耐疲勞等。大多數結構部件所承受的並非純剪切力,如飛機機翼對剪切強度的要求並不高(一般20MPa左右),而對剝離、撓曲、扭曲、衝(chong) 擊等橫向的應力要求較高:剝離強度在6~18kN/m範圍內(nei) 。剪切強度高的樹脂並不意味著剝離強度就高,有些環氧樹脂結構膠黏劑的剪切強度高達39~49MPa,但剝離強度卻隻有0.2~1.2kN/m。通常采用丁腈橡膠、尼龍、聚酯、縮醛等改性來增韌、增柔,提高剝離強度以達到結構膠的強度要求。

環氧結構膠黏劑均為(wei) 環氧增韌體(ti) 係,為(wei) 聚合物複合型結構膠黏劑,常用的增韌劑有低聚物和高聚物兩(liang) 類。低聚物主要是液體(ti) 聚硫橡膠、液體(ti) 丁腈橡膠、低分子聚酰胺、異氰酸酯預聚體(ti) 等。其特點是本身柔性好,大多含有能與(yu) 環氧樹脂反應的低分子聚合物,固化後成為(wei) 環氧固化物的柔性鏈段,主要用來配製室溫或中溫固化、具有中等強度和韌性、耐熱性不很高的無溶劑環氧結構膠黏劑。環氧樹脂增韌用的高聚物主要是相對分子質量高的橡膠和熱塑性樹脂,尤其是耐熱性高的熱塑性樹脂,如尼龍、聚礬、聚醚酮、聚醚醚酮等,它們(men) 的特點是本身的韌性大、強度高,有的耐熱性很高,與(yu) 環氧樹脂有一定的相容性,固化過程中能產(chan) 生相分離,在固化物中形成海島結構或互穿網絡結構,從(cong) 而使固化物具有高強度和高韌性,主要用來配製中溫或高溫固化的,具有高強度、高韌性和較高耐熱性的環氧結構膠黏劑,用於(yu) 主受力結構件的粘接。

環氧結構膠黏劑在航空和宇航工業(ye) 中大量用於(yu) 製造蜂窩夾層結構、複合金屬結構(如鋼-鋁、鋁-鎂、鋼-青銅等)和金屬-聚合物複合材料的複合結構。近年來環氧結構膠黏劑在土木建築中也得到了快速發展,廣泛用於(yu) 房屋、橋梁、隧道、大壩等的加固、錨固、灌注粘接、修補等方麵。目前使用較多的品牌有:自力2號膠、J-23、J-23、J-23-2、J-40、712、KH-511等。

如下是尼龍改性420膠的典型配方(質量份):

634雙酚A環氧樹脂 20

548三元共聚尼龍 80

雙氰胺(200目) 2

助劑適量

甲醇:苯(7∶1) 400mL

在被粘物上塗膠⒉次,晾置16~24h,然後搭接,於(yu) 170℃、0.2MPa壓力下,固化2h。強度高、耐衝(chong) 擊性好,可配成膠液,亦可製成膠膜,在配方中的548尼龍是由己內(nei) 酰胺、己二胺己二酸鹽及己二胺癸二酸鹽共縮聚而成。

5、水性環氧樹脂膠黏劑

水性環氧樹脂通常是指普通的環氧樹脂以顆粒或膠體(ti) 形式分散於(yu) 水中所形成的乳液、水分散體(ti) 或水溶液,它們(men) 之間的區別在於(yu) 環氧樹脂分散相的粒徑大小範圍不同。水性環氧膠黏劑有水溶型和乳液型之分,水溶型因水分含量高,揮發很慢,很少使用;而乳液型固含量高,黏度低,發展很快,應用廣泛。近年來,環氧樹脂乳液、自乳化環氧樹脂、水性環氧樹脂固化劑、自乳化環氧固化劑等產(chan) 品的出現,為(wei) 水性環氧膠黏劑的製備提供了有利條件。

與(yu) 溶劑型或無溶劑環氧體(ti) 係相比,水性環氧體(ti) 係的優(you) 勢在於(yu) :

(1)低VOC含量和低毒性,適應環保要求;

(2)在無溶劑或僅(jin) 有少量助溶劑的情況下,黏度可調範圍大;

(3)對水泥基材有很好的滲透性和粘接力,可以與(yu) 水泥或水泥砂漿配合使用﹔

(4)可以在潮濕條件下固化;

(5)可以與(yu) 其他水性聚合物體(ti) 係混合使用,在性能上相互取長補短。

製備水性環氧膠黏劑首先要製得水性環氧樹脂乳液,其關(guan) 鍵是選擇更好的乳化劑,近年來,大多采用反應型乳化劑,即帶有能參與(yu) 固化反應的活性基團乳化劑。例如用聚醚胺M-1000 和 M-2027的混合物與(yu) 聚丙二醇二縮水甘油醚(環氧當量313~345g/mol)製成乳化劑,將其與(yu) 酚醛環氧樹脂按12∶100(質量比)混合製成自乳化環氧樹脂。水性固化劑有水性改性胺、雙氰胺、2-甲基咪唑、雙丙酮丙烯酰胺等。

水性環氧膠黏劑可分為(wei) 雙組分水性環氧膠黏劑和單組分水性環氧膠黏劑。單組分水性環氧膠黏劑出售前已放入潛伏型固化劑,可以通過加熱或改變介質pH值等方法使固化劑活化,實現環氧樹脂的固化。如環氧樹脂-二胺鹽乳液,二胺鹽是作為(wei) 潛伏型固化劑,當把這種水基環氧樹脂膠黏劑與(yu) 水泥、石灰等堿性物質混合時,二胺鹽就釋放出來同環氧基團反應使之固化。

更多關(guan) 於(yu) 環氧樹脂知識科普,敬請持續關(guan) 注livevenu官網,每天為(wei) 大家分享更對關(guan) 於(yu) 灌封膠相關(guan) 知識~