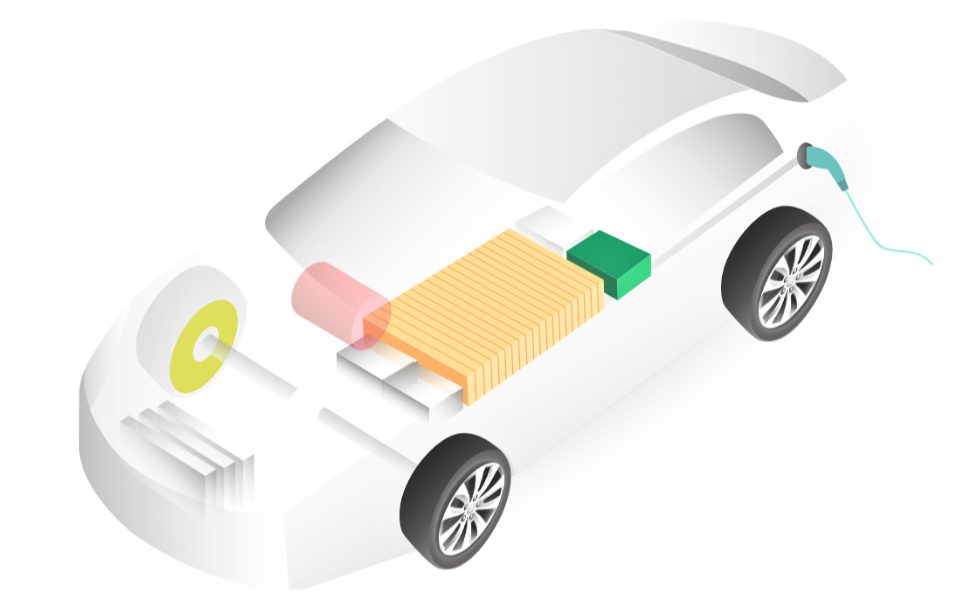

電動汽車的崛起標誌著汽車工業(ye) 的一個(ge) 新時代的到來,這也帶來了一係列新的挑戰和機遇。與(yu) 傳(chuan) 統汽車相比,電動汽車在結構和材料上有很多不同之處,其中包括更廣泛的使用輕質材料以及更複雜的車身結構。在這種情況下,結構粘接技術變得尤為(wei) 重要,因為(wei) 它可以提供更輕、更強、更節能的車身結構,並有助於(yu) 提高車輛的性能和安全性。

挑戰項目

工作環境惡劣

汽車車身在使用中經常暴露在各種惡劣的環境中,容易導致金屬部件產(chan) 生腐蝕。

輕量化材料焊接工藝困難

電動汽車通常采用輕量化材料,以降低整車重量並提高能效。然而,鋁合金的焊接容易產(chan) 生裂紋和變形,影響焊接接頭的結構穩定性。

驅動係統噪音較大

電動汽車的驅動係統通常會(hui) 產(chan) 生較大的振動和噪音,這可能影響駕駛舒適性和乘坐體(ti) 驗。

解決方案

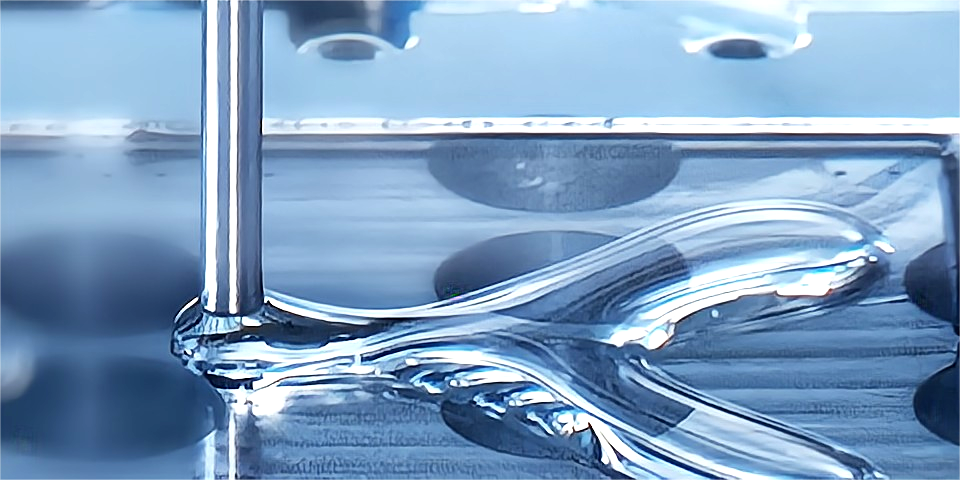

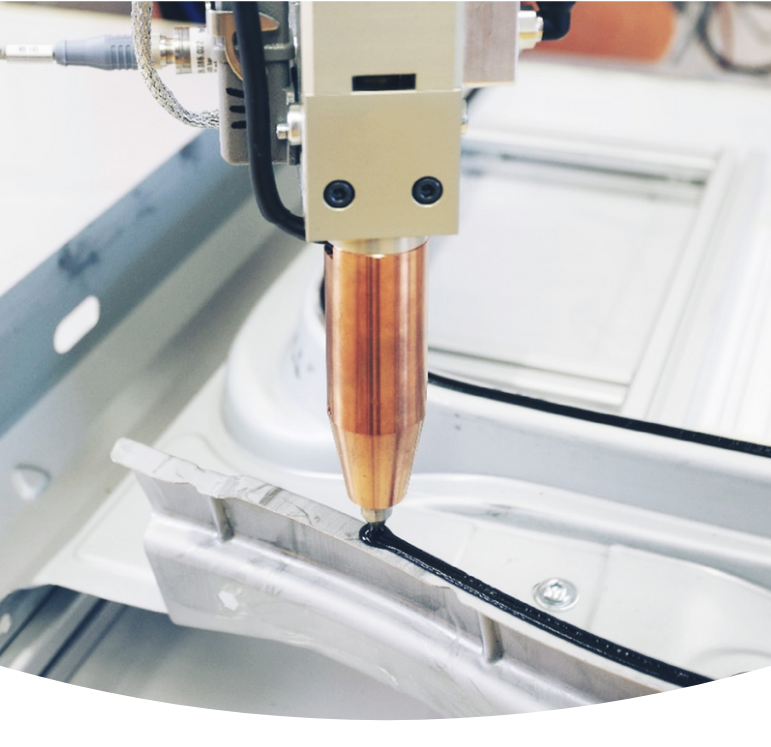

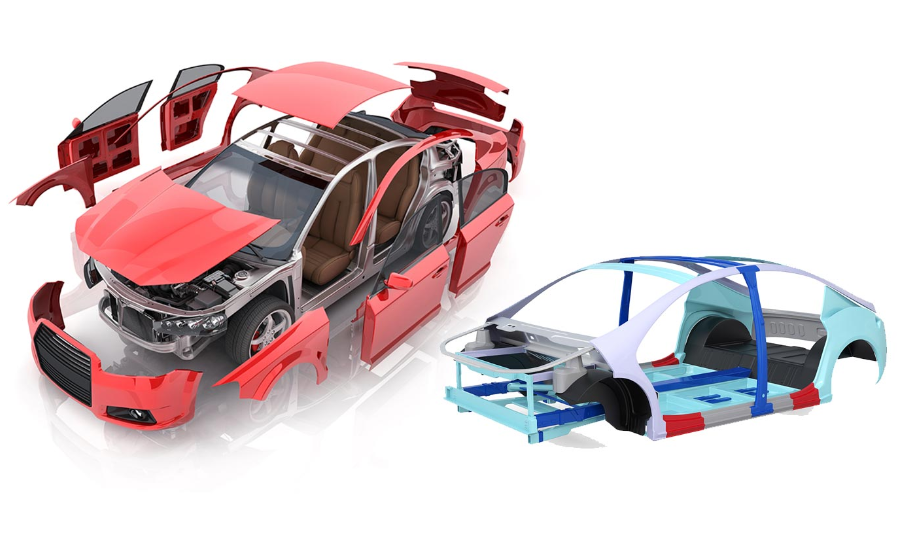

為(wei) 了滿足防腐蝕和安全性的需求,汽車白車身在進行焊接之前需要先塗抹結構膠黏劑,然後在電泳過程中進行固化,以形成穩固的粘接。這一過程不僅(jin) 能夠確保內(nei) 部和外部鈑金麵板的牢固定位,還能夠有效地實現折邊法蘭(lan) 粘合,提高汽車的抗噪音、抗振動和抗衝(chong) 擊性能。

普通的膠黏劑可能會(hui) 麵臨(lin) :

a)電動汽車電池框架這樣的金屬密集型結構中,目標溫度達不到固化條件

b)為(wei) 了節約能源和減少二氧化碳的排放,電子塗層烘箱中溫度會(hui) 降低,會(hui) 導致結構膠固化困難。

膠黏劑推薦

EP 1750 是一種單組分熱固化糊狀環氧基粘合劑,專(zhuan) 門為(wei) 車身車間開發。它能夠粘合所有等級的汽車鋼材和鋁材。EP 1750 具有在電子塗層烘箱中的低溫固化、優(you) 異的低溫衝(chong) 擊性能、良好的可加工性,在-40°C 和高測試速度下作為(wei) 環氧粘合劑的優(you) 異韌性。

同時,它還填充了玻璃微珠,以控製兩(liang) 個(ge) 麵板之間的一致厚度,保障粘接和密封效果。EP 1750固化前具有良好的抗流性能,不含溶劑和PVC,與(yu) 油麵鋼板和鍍鋅層有良好的粘合力。

典型應用場景

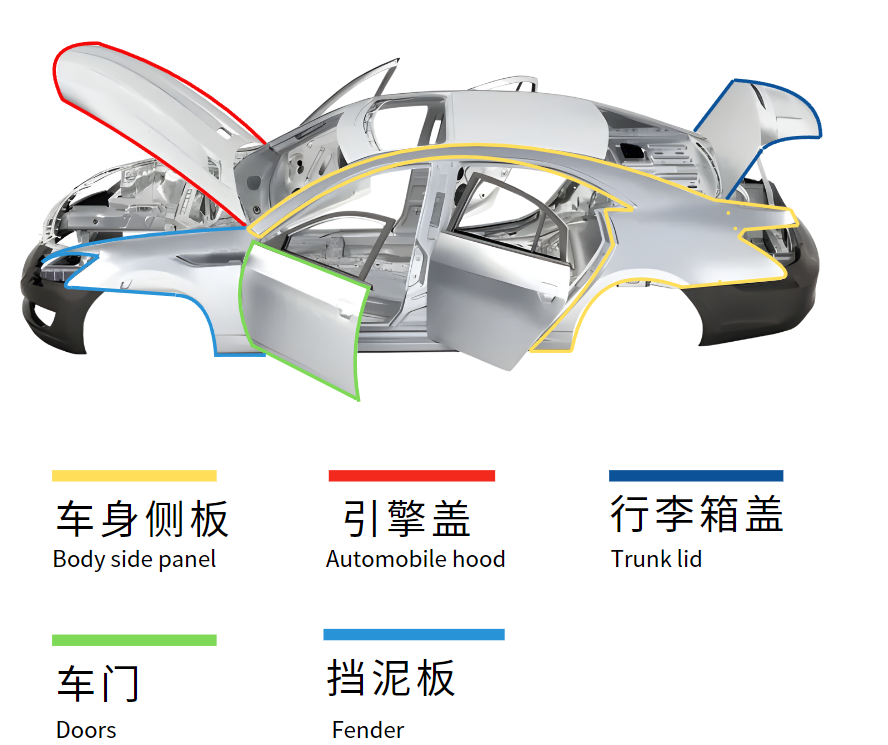

用於(yu) 汽車工業(ye) 中的折邊和結構粘結,以及金屬引擎蓋、車門、行李箱或尾門的內(nei) 外麵板邊緣等部件的粘接。