由於(yu) 有機矽的應用和固化特性,以及與(yu) 其他材料相比較低的脫模力,在用作脫模塗層時享有獨特的地位。

在當今的現代環境中,帶有壓敏粘合劑的有機矽防粘襯墊有著廣泛的應用,從(cong) 防粘標簽到尿布封口、醫療應用(例如傷(shang) 口敷料)、建築隔熱以及健康和美容產(chan) 品。

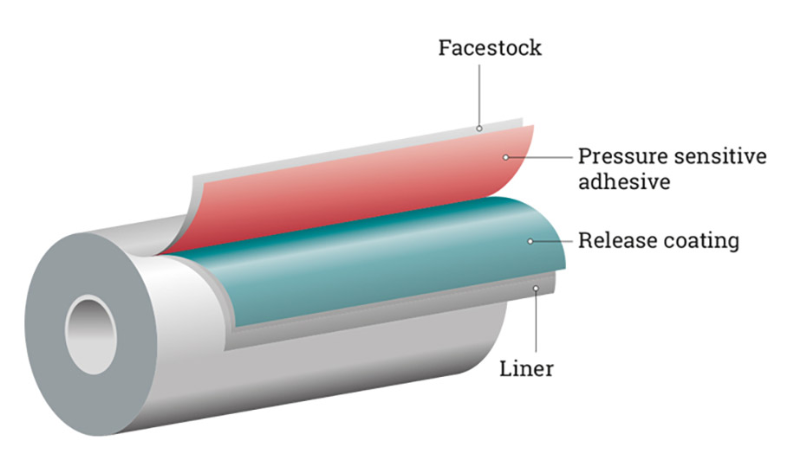

防粘襯裏是複合材料的一部分,該複合材料由以下材料製成:麵材上帶有自己的粘合劑的標簽,麵向襯裏上的防粘塗層。防粘塗層可以輕鬆分層或輕鬆將標簽從(cong) 襯墊轉移到要貼標簽的物體(ti) 上。

最簡單的形式是,防粘塗層是液體(ti) 或固體(ti) ,在兩(liang) 個(ge) 可能相互作用的基材之間形成弱邊界層。該邊界層可防止緊密接觸以及由此產(chan) 生的粘合強度。脫模劑的任何轉移不應妨礙分離表麵的使用。

有多種化學類型的材料可用作脫模塗層,例如聚丙烯酸酯、氨基甲酸酯、聚烯烴、碳氟化合物、硬脂酸鉻絡合物和有機矽。有機矽享有獨特的地位,因為(wei) 它們(men) 可以在各種背襯基材上塗覆並固化成聚二甲基矽氧烷(PDMS)網絡,從(cong) 而限製遷移;它們(men) 還允許比其他材料低得多的釋放力。

最佳釋放特性的特性

有機矽的關(guan) 鍵特性之一是其低表麵張力。這是低分子間力和高鏈柔韌性的結果。與(yu) 更剛性的碳-碳主鏈不同,PDMS 聚合物由於(yu) 其主鏈柔性,並且在室溫下遠高於(yu) 其 Tg,可以輕鬆暴露其低相互作用/表麵活性甲基,從(cong) 而提供低粘附力;或者換句話說,對所接觸的粘合劑的剝離力較低。

標簽上使用的粘合劑不易潤濕如此低能量的有機矽表麵,因為(wei) 沒有相互作用的基團。這導致易於(yu) 分層並且易於(yu) 將標簽從(cong) 襯裏轉移到其使用點。

但低表麵能並不是唯一需要考慮的方麵。即使碳氟化合物的表麵能比有機矽低,但其脫模性能也無法與(yu) 有機矽相匹配。另一個(ge) 關(guan) 鍵因素是應用於(yu) 背襯基材上的固化 PDMS 網絡的流變行為(wei) 。這種流變行為(wei) 有助於(yu) 在係統中產(chan) 生界麵滑移,這對於(yu) 從(cong) 有機矽剝離塗層襯墊上觀察到的壓敏粘合劑剝離值的低剝離值起著關(guan) 鍵作用。

高度滑移(低摩擦)被認為(wei) 是 PDMS 比表麵能較低(但摩擦較高)的氟碳聚合物具有較低剝離力的主要原因。

有機矽離型塗料的化學性質

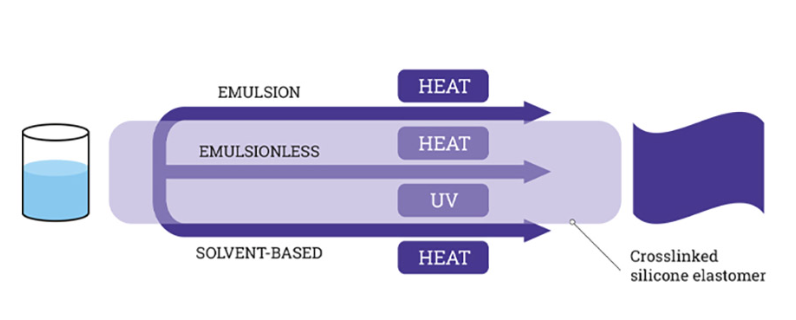

有機矽脫模塗層通常有四種不同的類別:

A、溶劑型

B、無溶劑

C、水基乳液

D、紫外線固化

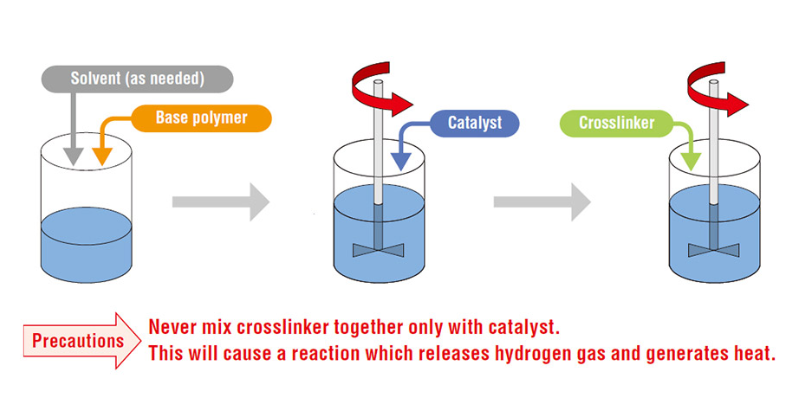

除UV固化體(ti) 係外,所有上述四類體(ti) 係均采用加成固化機理進行固化,其中基礎聚合物在催化劑存在下與(yu) 交聯劑反應。

由於(yu) 以下原因,有機矽聚合物的固化是一個(ge) 重要的過程:

▶ 防止有機矽遷移

▶ 提高剝離塗層的內(nei) 聚強度,以抵抗粘合劑層的拉力

▶ 提高與(yu) 基材層的附著力

▶ 促進快速幹燥

固化化學

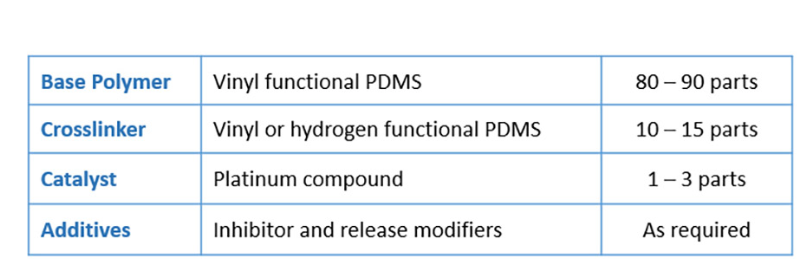

為(wei) 了實現有機矽防粘塗層的交聯,最常用的化學方法是通過氫化矽烷化反應。這種有機矽防粘塗層的典型成分包括:

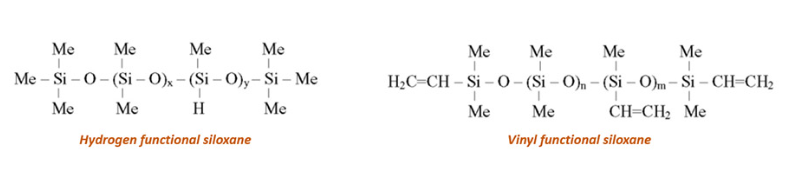

氫化矽烷化是在貴金屬(例如銠或最常見的鉑)的催化下,矽烷基團(SiH)在乙烯基基團(SiCH=CH2)上的加成反應。工業(ye) 上使用的這種固化化學物質基本上有兩(liang) 種不同形式,均由鉑催化。

SiH 官能聚合物與(yu) 帶有 Si-CH=CH2 基團的乙烯基官能聚合物反應

SiH官能聚合物與(yu) 帶有Si-CH2-CH2-CH2-CH2CH=CH2基團的己烯基官能聚合物反應

在己烯基體(ti) 係中,不飽和度遠離聚合物主鏈,因此空間位阻較小。這使得防粘塗層材料在應用時固化速度稍快。

與(yu) 這兩(liang) 種不同形式的固化化學(乙烯基或己烯基)相關(guan) ,可以使用各種抑製劑來確保足夠的浴壽命並防止塗料混合物在使用和固化之前在室溫下過早固化。抑製劑與(yu) 氫化矽烷化反應的初始步驟以及鉑催化劑上聚合物的不飽和基團的加成競爭(zheng) 。因此,鉑抑製劑的選擇對固化速度有重大影響。這裏使用的典型抑製劑是炔醇,例如1乙炔基,1-環己醇或基於(yu) 富馬酸酯或馬來酸酯的抑製劑。

選擇有機矽離型塗料時要考慮的因素

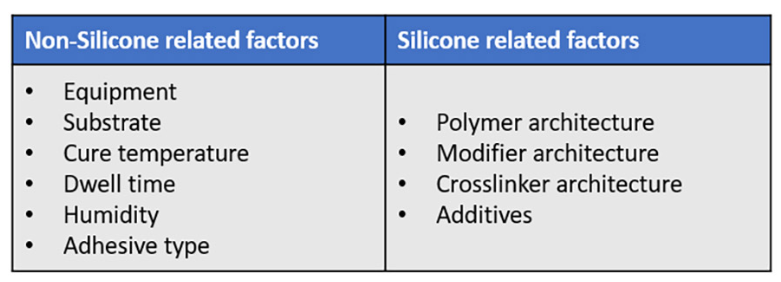

許多因素影響襯墊和層壓板塗層技術和材料的選擇。其中包括最終用戶的要求,如轉換、模切和印刷要求,以及環境問題。如果使用有機矽,有些因素與(yu) 之相關(guan) ,有些則無關(guan) 。

所使用的設備可能會(hui) 影響脫模塗層材料的選擇。最常用的是基於(yu) 三輥差動膠印凹版印刷或五輥或六輥平滑塗布頭。環境和監管壓力也可能發揮作用,鼓勵選擇無溶劑或乳液係統來提供所需的性能。

基材類型、固化溫度、停留時間和濕度會(hui) 影響有機矽塗層在基材上的固化和錨固。應用所需粘合劑的選擇也對釋放和錨固特性有重大影響。

近年來,聚乙烯、聚丙烯或聚酯薄膜等塑料襯裏的使用有所增加。對此類基材進行矽化是一個(ge) 挑戰,因為(wei) 它們(men) 的耐高溫性低且易變,因為(wei) 它們(men) 可能含有抗粘劑或穩定劑等添加劑。其中一些不利於(yu) 有機矽防粘塗層的交聯。但總的來說,這些熱塑性薄膜是困難的基材,因為(wei) 它們(men) 對所塗塗層的附著力差,有時有機矽固化效果差。

配方建議

交聯劑:塗布率

基於(yu) 所提供的有機矽塗層,使用含有 0.25 至 1.2% 交聯劑(按重量計)的配方可以實現良好的固化。請注意,雖然提高配方中交聯劑的含量(SiH:Vi 比例)可以帶來更完全或更快的固化,但它也可能增加粘合劑相互作用和縮短浴壽命的可能性。

催化劑

為(wei) 了降低固化溫度或獲得更快或更完全的固化,您可以加入最多 0.5 重量%的催化劑。在極端情況下,例如需要非常低固化溫度的薄膜塗層,可以將高達 1.0 重量%的有機矽固體(ti) 催化劑添加到塗層浴中。

添加鉑時應小心謹慎。配方中鉑含量越高,嚴(yan) 重縮短鍍液壽命的可能性就越大。丙烯酸樹脂的鎖定問題也可能會(hui) 加劇。

鉑催化劑對含氮、硫、錫、磷、砷、銻、硒、碲的化合物以及某些殘留溶劑或單體(ti) 的汙染敏感。

錨固添加劑

為(wei) 了提高有機矽塗層對困難紙張基材的錨固力,請加入 0.8 至 2.0 重量%的錨固添加劑。

工藝溶劑

使用乙酸乙酯、甲苯、己烷、庚烷和石油溶劑油獲得了優(you) 異的結果。應評估溶劑的選擇,因為(wei) 它們(men) 可能對鍍液壽命和固化率產(chan) 生影響。

為(wei) 了防止催化劑中毒和抑製固化,處理設備、輸送泵和管道、添加到浴中或在清潔過程中使用的溶劑以及將要塗覆塗層的基材必須不含上述汙染物。

資料來源:

1. Silicone Release Coatings for the Pressure Sensitive Adhesive Industry. S Cray. Dow Corning.

2. Labels and Labeling. Silicone release liner technology.

3. Pressure Sensitive solutions. Dow Corning. Release system Information guide.

4. Silicone Release Coatings for the Pressure Sensitive Industry – Overview and Trends. Dr Alex CM Kuo.

5. Technology of Pressure Sensitive Adhesives and Products. Taylor and Francis. Silicone Release Coating

Technology. Loretta Jones.