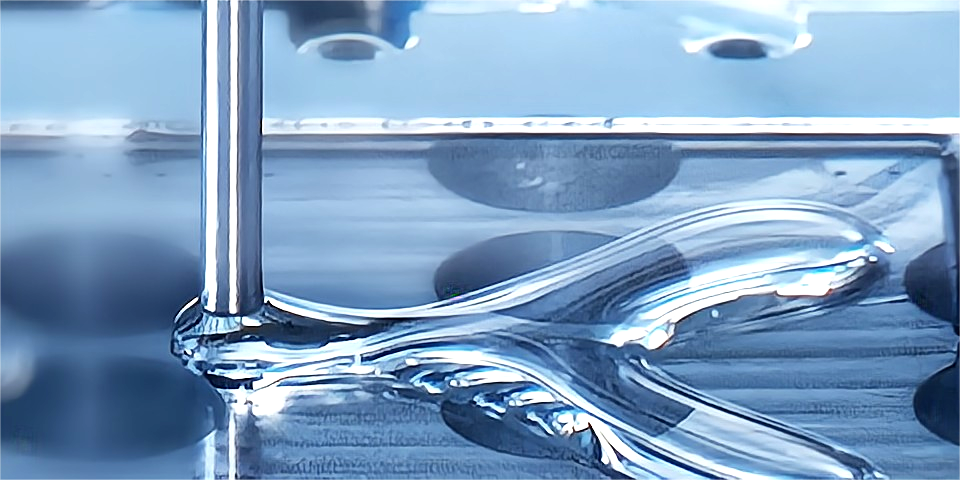

結構膠是強度高,能承受較大荷載,且耐老化、耐疲勞、耐腐蝕,在預期壽命內(nei) 性能穩定,適用於(yu) 承受結構件粘結的膠粘劑。主要用於(yu) 金屬、陶瓷、塑料、橡膠、木材等同種材料或者不同種材料之間的粘結,可部分代替焊接、鉚接、螺栓連接等傳(chuan) 統連接形式。矽酮結構密封膠是全隱或半隱框玻璃幕牆中使用的關(guan) 鍵材料,通過連接板材與(yu) 金屬構架,承受風荷載及玻璃的自重荷載,直接關(guan) 係到建築幕牆結構的耐久性及安全性,是玻璃幕牆安全性的關(guan) 鍵環節之一。它是以線型聚矽氧烷為(wei) 主要原料的結構密封膠,在固化過程中,交聯劑與(yu) 基聚合物反應形成具有三維立體(ti) 網狀結構的彈性材料。

由於(yu) 矽酮膠分子結構中的Si—O鍵鍵能在常見化學鍵中的鍵能較大(Si-O具體(ti) 理化性質:鍵長0.164±0.003nm熱離解能460.5/mol。明顯高於(yu) C-0358]/molC-C304/mol,Si-C318.2J/mol),相比於(yu) 其他密封膠(如聚氨酯、丙烯酸、聚硫密封膠等)而言,耐紫外光和耐大氣老化能力較強,在各種天氣環境中能保持30年不龜裂,不變質,在廣闊的溫度範圍內(nei) 具有±50%抗形變位移能力。

隨著矽酮結構密封膠使用量的增加,在實際應用中會(hui) 出現各種各樣的問題,諸如:B組分有顆粒結塊粉化現象、B組分有離析分層現象、壓盤壓不下去或翻膠現象、打膠機出膠速度慢、蝴蝶片膠體(ti) 有顆粒、表幹拉斷時間太快或太慢、膠體(ti) 出現結皮或硫化現象、打膠過程中出現“花膠”、膠體(ti) 不能正常固化、固化幾天後粘手、固化後硬度不正常、與(yu) 基材粘結表麵有針狀氣孔、膠內(nei) 夾有氣泡、與(yu) 基材粘結不良、與(yu) 附件不相容等等。下麵,針對結構膠服務過程中出現的幾種常見問題,來分析其可能出現的原因,並給出相應的解決(jue) 思路,期望為(wei) 實際問題分析提供參考。

B組分有顆粒結塊粉化現象

如果B組分出現顆粒結塊粉化現象,原因有兩(liang) 個(ge) :一是使用前上層已出現該種現象,這是由於(yu) 包裝密封不好,B組分中的的交聯劑或偶聯劑均為(wei) 活性化合物,易於(yu) 空氣中的水氣發生反應,該批次應退回生產(chan) 廠家。二是在使用過程中停機,再次開機時出現顆粒結塊粉化現象,說明打膠機的壓盤與(yu) 膠料的密封欠佳,應與(yu) 設備方聯係解決(jue) 問題。

打膠機出膠速度慢

產(chan) 品在初次使用時,打膠機打膠過程中出現出膠速度過慢的現象,可能原因有三個(ge) :

(1)A組分流動性差,

(2)壓盤過大,

(3)氣源壓力不夠。

當確定是原因⑴或原因(⑶)時,我們(men) 可以通過調整膠槍壓力來解決(jue) ;當確定是第⑵種原因時,訂購相匹配口徑桶可以使問題得到解決(jue) 。在正常使用過程中若出膠速度變慢時,則可能是混合芯和過濾網被堵塞,一旦發現,就需要及時清理設備。

拉斷時間太快或太慢

結構膠的拉斷時間是指膠體(ti) 混合後由膏體(ti) 變為(wei) 彈性體(ti) 的時間,一般每隔5分鍾測試一次。影響膠表幹固化的因素有三個(ge) :

(1)A、B組分比例等的影響;

(2)溫度、濕度(其中溫度的影響是主要的);

(3)產(chan) 品本身的配方有缺陷;

針對原因的解決(jue) 方案是調整配比比例,增加B組分比例可使固化時間縮短,膠層變硬變脆;而降低固化劑比例,會(hui) 延長固化時間,膠層變軟,韌性增強而強度降低。

一般A:B組份的體(ti) 積比範圍在(9~13:1)之間可調整,B組分比例高則反應速度快,拉斷時間短,反應過快會(hui) 影響修整和停槍的時間,過憬則影響膠體(ti) 全幹的時間,拉斷時間一般調整在20~60分鍾之間,該比例範圍固化後膠體(ti) 性能基本相同。此外,當施工溫度過高或過低時,我們(men) 可適當降低或提高B組分(固化劑)的比例,從(cong) 而達到調整膠體(ti) 表幹和固化時間的目的。若是產(chan) 品本身的問題,則需要更換產(chan) 品。

打膠過程中出現“花膠”

花膠是由於(yu) A/B組分膠體(ti) 混合不均勻而產(chan) 生的,表現為(wei) 局部有白色條紋。主要原因有∶

(1)膠機B組分管道堵塞

(2)靜態混合器長時間未清洗

(3)比例尺鬆動,出膠速度不均勻;

(4)換廠家或牌號未調整設備工藝參數:針對原因((1)(2)可以通過清洗設備來解決(jue) ;針對原因(3),則需要檢查比例控製器,並進行適當的調整。

打膠過程中膠體出現結皮或硫化現象

當雙組份膠在混合過程中就發生局部固化時,膠槍打出來的膠就會(hui) 出現結皮或硫化現象。當固化和出膠速度均無異常,而打出的膠仍有結皮或硫化現象時,則可能是設備停機時間較長,膠槍未清洗或洗槍不夠徹底,需要將結皮或硫化膠衝(chong) 洗幹淨後後施工。

膠內夾有氣泡

一般而言,膠體(ti) 本身是沒有氣泡的,膠體(ti) 夾有的氣泡極可能是運輸或施工過程中混入了空氣,如:(1)更換膠桶時排氣未排幹淨;(2)組分在上機後壓盤未壓下去,導致排泡不徹底。因此,在使用前排泡要徹底,使用過程中應正確操作打膠機,保證密封從(cong) 而阻止空氣進入。

與基材粘結不良

密封膠不是萬(wan) 能膠,因此在實際應用中不能保證與(yu) 所有基材都粘結良好。隨著現在基材表麵處理方式和新工藝的多樣化,密封膠與(yu) 基材粘結速度和粘結效果也不同。

結構膠與(yu) 基材粘結界麵破壞的形式有三種,一是內(nei) 聚破壞,即粘結力>內(nei) 聚力;二是粘結破壞,即粘結力<內(nei) 聚力,三是兩(liang) 種破壞形式均有,粘結破壞麵積小於(yu) 等於(yu) 20%為(wei) 合格,粘結破壞麵積超過20%時為(wei) 不合格;粘結破壞麵積超過20%時都是實際應用中不希望出現的現象。導致結構膠與(yu) 基材不粘的原因可能有以下六種:

1、用的基材本身就很難粘結,如PP、PE,由於(yu) 其分子結晶度高、表麵張力低,無法與(yu) 大多數物質形成分子鏈的擴散和纏結,因而無法在界麵形成較強的粘附力;

2、產(chan) 品粘結範圍窄,隻能對部分基材起作用;

3、養(yang) 護時間不夠。通常雙組份結構膠作用後,至少養(yang) 護3天,而單組份則要養(yang) 護7天,若養(yang) 護環境的溫濕度偏低,則需延長養(yang) 護時間。

4、A、B組分比例不對。用戶在使用雙組份產(chan) 品時,一定要嚴(yan) 格按照廠家要求的比例調配基膠和固化劑的比例,否則可能在前期固化中出現問題,或使用後期在粘結性、耐候性和耐久性方麵出現問題;

5、未按要求清洗基材。由於(yu) 基材表麵存在的灰塵、汙垢及雜質等會(hui) 阻礙粘結,因此使用前要對其進行嚴(yan) 格清洗,以保證結構膠與(yu) 基材粘結良好。

6、未按要求塗抹底塗。在鋁型材表麵使用底塗進行預處理,在縮短粘結時間的同時,還可以提高粘結的耐水性和耐久性。因此在實際工程應用中,我們(men) 要正確使用底塗,嚴(yan) 格避兔由於(yu) 使用方法不當而引起的脫膠。

與附件不相容

與(yu) 附件不相容的原因是密封膠與(yu) 相接觸的附件產(chan) 生了物理或化學反應,導致的危害有結構膠變色、與(yu) 基材不粘、結構膠性能下降、結構膠壽命變短等。

總結

矽酮結構膠具有高強度、高穩定性、優(you) 異的耐老化、耐高溫等優(you) 異的性能,廣泛應用於(yu) 建築幕牆的結構粘結方麵。但是,在實際應用中由於(yu) 人為(wei) 因素和所選基材的問題(不能嚴(yan) 格遵守施工規範),對結構膠的性能造成很大的影響,甚至使其失效。因此,施工前應檢查玻璃、鋁材及附件等的相容性試驗和粘結性試驗,施工過程中應嚴(yan) 格按照各個(ge) 環節的要求進行,從(cong) 而實現結構膠的效果,保證工程質量。