(1)降低成本。大量地使用填料,可以相應地減少樹脂的用量,有利於(yu) 成本的降低。用於(yu) 這個(ge) 目的的有碳酸鈣、黏土、滑石及二氧化矽等,將這些填料研磨成細粉末,體(ti) 積增大,降低成本的效果更為(wei) 顯著。

(2)抑製反應熱,延長樹脂組成物的適用期。

如果使用的固化劑反應熱較高,添加傳(chuan) 熱性較好的填料,利於(yu) 反應熱的散出,能夠起到抑製反應熱的作用。

(3)添加填料降低樹脂固化物的收縮性。

(4)改善樹脂固化物的耐熱性。諸如長期熱老化性,軟化點,其他諸特性的提高。

(5)添加填料(如鋁粉)提高熱傳(chuan) 導性,降低樹脂固化物的熱膨脹係數。

(6)添加填料提高樹脂固化物的耐燃性,使其具有阻燃性、自熄性從(cong) 而提高燃點。

(7)添加填料(水合氧化鋁除外)降低樹脂固化物的吸水性,改善固化物的耐老化性及耐化學藥品性。

(8)提高樹脂固化物的壓縮強度、硬度、尺寸穩定性和耐磨耗性,但拉伸強度和抗衝(chong) 擊強度會(hui) 降低。

(9)提高樹脂固化物的電性能。諸如耐電弧性,高溫下絕緣性及高溫介電特性等。

(10)改善作業(ye) 性。調節樹脂組成物的黏度,觸變性,固化放熱等性能。

在使用填料時必須根據使用的要求對填料加以適當選擇。從(cong) 化學角度看,填料必須是中性或弱堿性的,不含結合水,對環氧樹脂及固化劑為(wei) 惰性的,對液體(ti) 和氣體(ti) 無吸附性或很少的吸附性。從(cong) 操作角度看,填料的顆粒在0.lum 以上,與(yu) 樹脂的親(qin) 和性好,在樹脂中的沉降性要小,希望填料的用量對樹脂黏度的增長無顯著的影響。

填料要保持幹燥,要事先除去吸附的水分。用於(yu) 電絕緣的填料除幹燥外,尚應不含有磁性材料,使用前必須經過磁選,除去磁性雜質,以提高絕緣程度。

需要注意的是,即使具有同一化學成分的填料,因其粒子的大小、形狀不同對樹脂的影響也有很大的不同。一般情況下,為(wei) 了提高樹脂固化物的機械強度選擇纖維狀或針狀的填料,例如玻璃、石棉、矽酸鈣較好﹔熱傳(chuan) 導好的填料可選擇各種鋁化合物、各種金屬粉、結晶二氧化矽,作為(wei) 特殊的填料多使用氮化硼(BN)等。

不同的填料其作用是不同的,選擇任一填料幾乎都不是全能的。為(wei) 了提高樹脂固化物的某種性能而使用它,就有可能降低其他的特性。因此,常常是根據其用途將多種填料組合一起進行使用。

填料的添加量由三個(ge) 因素來決(jue) 定:

1、控製樹脂到一定的黏度,用量太多會(hui) 使黏度增加,不利於(yu) 操作的進行﹔

2、保證填料的每個(ge) 顆粒都能被樹脂潤濕,因此填料用量不宜過多;

3、保證樹脂固化物(製件)能符合多種性能的要求。

一般地講,像石棉粉那樣的輕質填料因體(ti) 積大,用量一般在25%以下。隨著填料相對密度的增加,用量亦可相應地增加,如雲(yun) 母粉、鋁粉用量可達200%以上,鐵粉用量可超過300%。由此可見,填料的用量範圍相當寬,究竟多少為(wei) 宜,應當根據具體(ti) 情況來決(jue) 定。

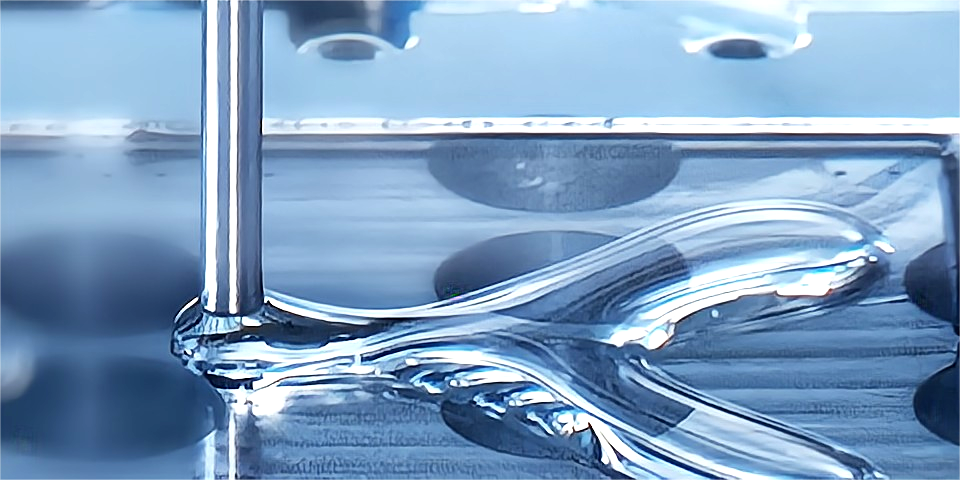

由以上種種原因,便成就了環氧樹脂的由來,在環氧樹脂中大量地混入低廉的填料,在其特性改善的同時,也可以降低環氧樹脂組成物的成本。推薦閱讀: