減輕電動汽車設計重量的方法

▶用輕質材料代替重型材料

▶輕質材料的粘接

膠粘劑粘合技術中的低密度材料

▶結構膠粘劑和密封劑

▶導熱填縫劑

▶導熱粘接膠

隨著全球碳排放壓力的增加,電動汽車(EV)正在快速取代傳(chuan) 統內(nei) 燃機汽車。電動汽車不僅(jin) 環保,更能為(wei) 我們(men) 帶來更智能的出行方式。然而,隨著電池技術的提升,電池重量也在不斷增加,這使得電動汽車的減重成為(wei) 了一項迫在眉睫的挑戰。要提升續航裏程,減少電動汽車的總重量,成為(wei) 了製造商的重中之重。本文將探討如何通過低密度材料和膠粘技術,幫助電動汽車更輕、更高效。

減輕電動汽車設計重量的方法

1. 輕質材料取代傳統重型材料

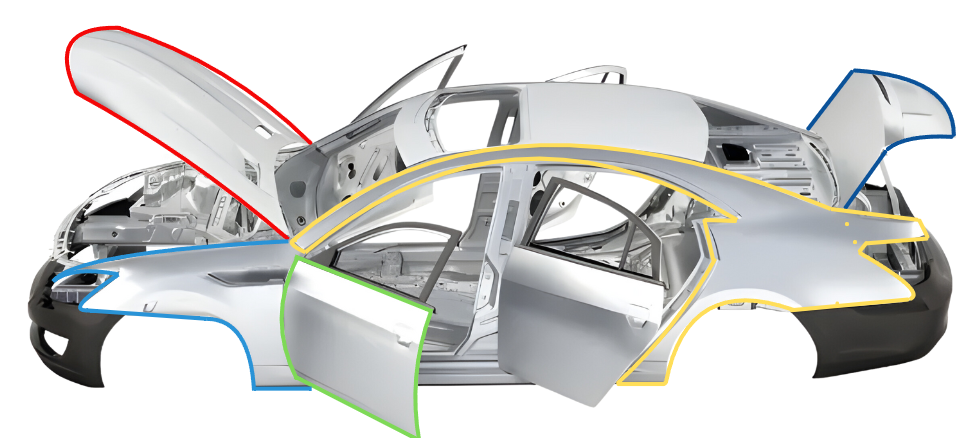

目前,最直接有效的減重策略就是使用輕質材料替代傳(chuan) 統的鋼材等重型材料。鋁合金、鎂合金、碳纖維複合材料等,正成為(wei) 越來越多車企的首選。通過這些輕質材料,工程師不僅(jin) 能夠有效減輕車身重量,還能在保證結構強度的同時提高車輛的安全性和耐用性。

例如,聚碳酸酯(PC)這種既輕便又耐衝(chong) 擊的塑料,通常與(yu) 鋁合金結合使用,製造出既堅固又輕巧的汽車部件。這種創新的組合方式,使得電動汽車在保證性能的同時,能夠最大程度地減輕車體(ti) 重量,從(cong) 而提高電池效率,延長續航裏程。

2. 輕質材料的粘接

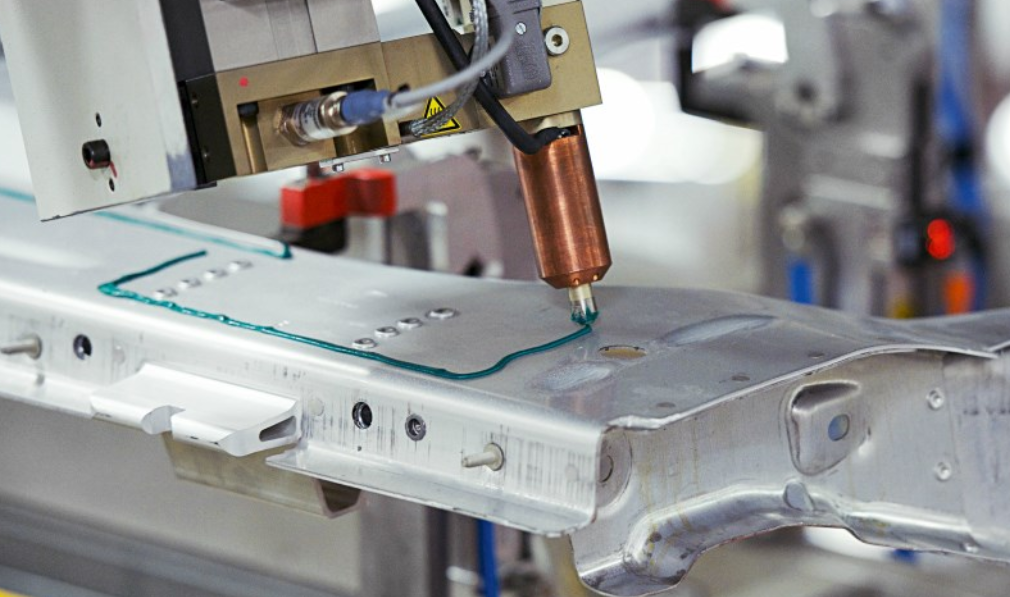

隨著輕質材料的廣泛使用,傳(chuan) 統的機械緊固方式(如螺釘、焊接)麵臨(lin) 著越來越大的挑戰。除了增加車身重量,機械緊固件的使用還會(hui) 導致應力集中,潛在地影響結構的穩定性和安全性。因此,膠粘技術逐漸成為(wei) 連接輕質材料的首選方案。

膠粘劑相比傳(chuan) 統的機械連接方式,有著無可比擬的優(you) 勢。它能均勻地分配應力,避免了應力集中問題,同時使得不同材料(如鋁與(yu) 聚合物複合材料)的連接變得更加牢固且無縫。此外,膠粘技術還能有效減少裝配過程中的工作量,提高生產(chan) 效率。

行業(ye) 預測表明,到 2030 年,汽車製造中使用的約 67% 的材料將是輕質材料。隨著這一趨勢的加速,粘合劑將在確保下一代汽車的完整性、效率和使用壽命方麵發揮越來越重要的作用。

膠粘劑粘合技術中的低密度材料

在輕型電動汽車 (EV) 中,各種粘合劑粘合技術可用於(yu) 增強結構完整性、熱管理和整體(ti) 效率。以下是電動汽車製造中常用的一些關(guan) 鍵粘合劑技術:

1、結構膠粘劑和密封劑

這些粘合劑用於(yu) 粘合輕質材料,取代傳(chuan) 統的焊接和機械緊固件。它們(men) 有助於(yu) 均勻分布粘合表麵的應力,減少材料疲勞並提高抗撞擊能力。

應用 ▶車身板 ▶電池外殼 ▶複合結構部件 | 好處 ▶減輕重量 ▶提高耐用性 ▶增強耐腐蝕性 |

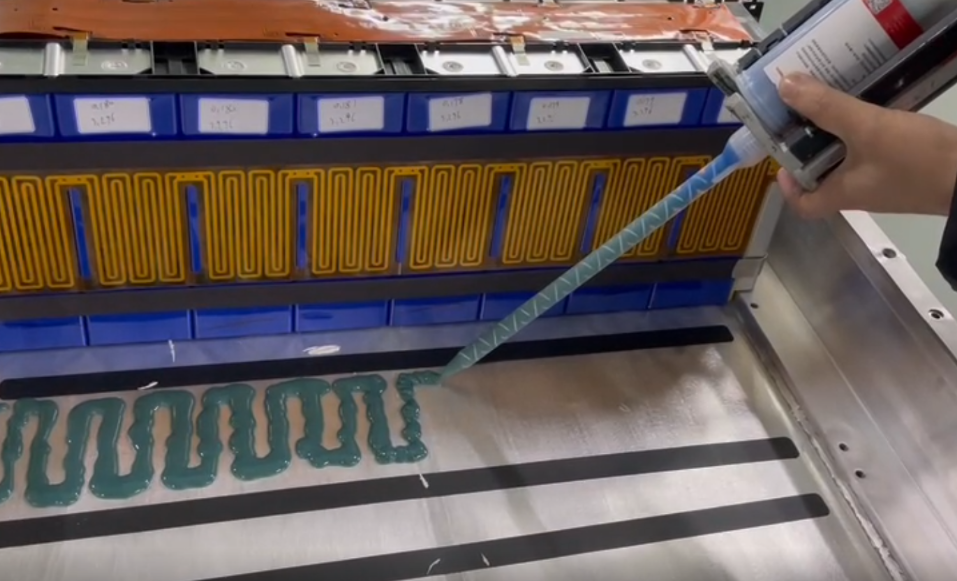

2、導熱填縫劑

TIM對於(yu) 電池組組裝至關(guan) 重要,它們(men) 有助於(yu) 有效地將熱量從(cong) 關(guan) 鍵部件中轉移出去,以防止過熱並確保長期可靠性。低密度 TIM 間隙填充物(例如矽基導熱膏或相變材料)有助於(yu) 減輕重量,同時保持出色的導熱性。

應用 ▶電池單元之間 ▶電力電子 ▶散熱器 | 好處 ▶熱管理 ▶重量優(you) 化 ▶提高電池效率 |

3、導熱粘接膠

這些粘合劑具有雙重用途:機械粘合和導熱。它們(men) 用於(yu) 需要強粘合力和散熱的組件的應用。

應用 電池模塊組裝 動力係統粘接 電動機部件 | 好處 改善散熱 輕質粘合解決(jue) 方案 延長組件壽命 |

選擇合適的低密度材料取決(jue) 於(yu) 應用的具體(ti) 要求。每種材料都有自己的優(you) 勢,適合製造和使用過程中的不同需求。憑借多年的工業(ye) 材料經驗,livevenu隨時準備協助客戶選擇合適的低密度材料,並為(wei) 生產(chan) 線提供集成解決(jue) 方案,以優(you) 化製造效率。聯係我們(men) 獲取免費谘詢。